Die Aufbauten machen richtig Spaß

Wer schon einige Modelle gebaut hat, der weiß, dass mit dem Rumpf schon ein gutes Stück Modell geschafft ist, aber dass es auch noch ein langer Weg ist, es zu vollenden. Auf jeden Fall war das mühevolle und ermüdende Schleifen schon im Wesentlichen abgehakt.

Die vorderen und hinteren Stoßkanten des Schiffes baute ich aus echtem Gummi.

In unserer Stadt gibt es einen Hersteller von Dichtungen (Haff-Dichtungen GmbH - Danke, Peter Ruhnau) und somit ist dort Gummi in allen nur erdenklichen Stärken vorhanden. Ich besorgte mir dort das entsprechende Gummi und baute mir eine Schablone, in die ich das Gummiteil legen konnte. Die Seitenränder der Schablone waren dabei 1 mm tiefer als das Gummi selbst stark war. Dann schnitt ich parallel zu einander in einem Abstand von einem Millimeter Furchen in den Gummi und entfernte jedes zweite Teil bis in eine Tiefe von eben einem Millimeter. Somit entstand das typische Erscheinungsbild (Bild 9).

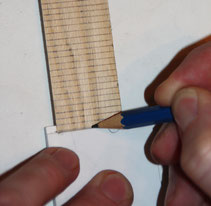

Als nächstes folgte das Hauptdeck. Hier ist im Original die Besonderheit, dass die Holzplanken in entsprechende Stahlschienen eingebettet liegen und zahlreiche Halterungen zum Verzurren von Ladung vorhanden sind. Ich entschied mich dazu, die Metallschienen durch Kunststoffprofile darzustellen. Diese klebte ich auf eine 2 mm ABS-Unterkonstruktion, nachdem ich sie zuvor schon in grau lackiert hatte. Zwischen diese Profile konnte ich nun passgenau Sperrholzstreifen kleben, die zuvor einseitig mit einem Echtholzfurnier mit wenig Maserung versehen wurden. Zudem malte ich zuvor mit einer eigens angefertigten Schablone mit einem harten Bleistift alle 2 mm einen dünnen Strich auf das Furnier (Bild 10) und lackierte es mit mattem Lack.

Die so imitierten Decksbalken sehen sehr echt aus. An den Stellen, wo anschließend die Halterungen für die Zurrgurte eingebaut wurden, sägte ich die entsprechend großen Öffnungen aus bzw. ließ sie dort, wo sie die Kunststoffstreifen kreuzen, frei.

Die Halterungen wurden aus Neusilber geätzt und grün lackiert, der offene Bereich darunter zuvor schwarz ausgemalt (Bild 11).

Auch aus ABS passte ich das vordere Deck an, welches auch mit einer grünen Acrylfarbe mit dem Roller lackiert wurde. Als nächstes fertigte ich die Unterkonstruktion für das achtere Arbeitsdeck. Diese bestand aus Balsaholzstreifen, auf die dann das ebenfalls grün gefärbte Deck aus 1,5 mm ABS aufgeklebt wurde.

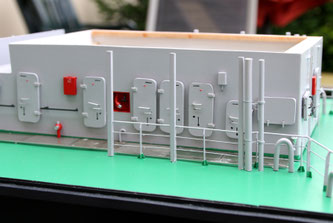

Nun konnten auf diesem Deck die ersten Aufbauten entstehen. Sie werden zwar später durch die Sweepingarme der Ölhavarieanlage zu großen Teilen verdeckt, doch ich entschied mich dazu, sie so zu bauen, wie beim Original. Die meisten Aufbauten entstanden aus 1,0 – 1,5 mm ABS, teilweise ausgesteift durch Balsaholzabschnitte. Auf dem Hauptdeck bestand der große Aufbau nur aus einem kastenförmigen Bereich, der also leicht herzustellen war. Auf ihm wurden die Türen und Luken aufgeklebt. Diese sind ebenfalls aus ABS unterschiedlicher Stärke. Ich hinterklebte die eigentliche Tür mit einem 0,5 mm ABS-Abschnitt, der umlaufend 1,5 mm kleiner ist, als die Tür selbst. Dadurch steht die Tür dann etwas von der Wand ab, was dem Aussehen einer wasserdicht zu verschließenden Tür sehr nahe kommt (Bild 12).